¿Cómo puedo tener dos procesos de recubrimiento en mi sistema diseñado para un solo recubrimiento?

Especificaciones de Producto

| Producto | Soldaduras Diversas |

| Material | Acero |

| Tipo de Transportador | Overhead |

| Recubrimiento | Polvo |

El método antiguo

• El proceso de dos recubrimientos en polvo base/acabado agrega durabilidad y una resistencia significativa a la corrosión; el problema fue que los dos procesos necesitan ser aplicados en un diseño ya existente para un solo recubrimiento.

• La primer adición del cliente fue una cabina para la base en polvo a la línea.

• Las piezas necesitaban ir de la cabina de la base al horno convección de ida y vuelta, y pasar de la cabina del acabado al horno de convección y hacer nuevamente el recorrido.

Problemas y Metas

• El requerimiento de los dos pasos resultaban en un cuello de botella en la línea de pintura, así como en la pérdida de producción en general, aumentando con ello los costos de mano de obra.

• La variedad de productos comenzó a incluir más procesos de dos recubrimientos.

• La necesidad de incluir un horno intermedio entre la base y el acabado final se hizo obvia.

El método nuevo

• La actualización del proceso inicia cuando las piezas son cargadas manualmente en las perchas del transportador.

• Las perchas viajan a través de un sistema de pre-tratado, un horno de secado y un enfriador de aire abierto antes de entrar en la cabina para aplicar la base en polvo.

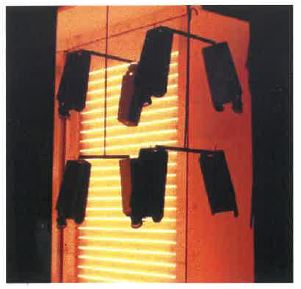

• Una vez preparada la pieza, ésta entra en un horno de curado infrarrojo para curar parcialmente el recubrimiento.

• Las piezas entran inmediatamente en una cámara de enfriamiento y a través de la cabina de aplicación del acabado final.

• Después de la aplicación del acabado, el transportador serpentinea a través de un largo horno de convección para un completo curado final, para finalmente pasar a través de otra cámara de enfriamiento y regresar al área de carga y descarga.

Beneficios

• Por agregar el horno eléctrico infrarrojo para un curado parcial, el cliente fue capaz de transformar una línea de acabado en polvo de un paso para un solo recubrimiento a un sistema para dos recubrimientos sin modificar el transportador.

• Como resultado, el cliente fue capaz de proveer a sus clientes de un producto recubierto con polvo que posee una resistencia premium a la corrosión con mínimos costos de conversión.

• El cliente también obtuvo ahorros significativos en energía, operación y mantenimiento.

• Lo más importante, eliminaron la necesidad de implementar un segundo proceso.