Mejora de la consistencia del hilo e índice de primera pasada

Necesidades del Cliente

En el taller de carrocería, uno de nuestros clientes OEM necesitaba una nueva solución para mejorar la calidad del sellado de dobleces en las puertas en SUV. Utilizado un sellador de unión con propósito anticorrosivo y anti vibratorio, manteniendo los requerimientos cosméticos, el material sellador de los dobleces se aplica a la articulación. Esta unión está cerrada mecánicamente, y el material se endurece por calor al pasar por el horno de secado.

El OEM estaba experimentando numerosos problemas:

- Hilos de material inconsistentes, tanto con excesos como con faltantes de sellador.

- Una incapacidad del proceso para manejar variaciones de temperatura en la planta y en el sellador entrante.

- El índice de primera pasada en el proceso de doblez estaba muy debajo de los requisitos de la planta.

Su proceso requería que se aplicara un hilo de material de 1.5 a 2 mm en un patrón complejo con numerosas esquinas y muchas variaciones en el ancho del hilo. El viejo sistema dispensaba un hilo estándar, y estaba siendo aplicando de manera inconsistente, lo que lleva a problemas de calidad a corto y largo plazo. Estos problemas generaban retrabajo excesivo fuera de línea de las puertas afectadas, en última instancia, el proceso de sellado estaba considerado dentro de los tres primeros “puntos de dolor” de toda la planta.

La Solución

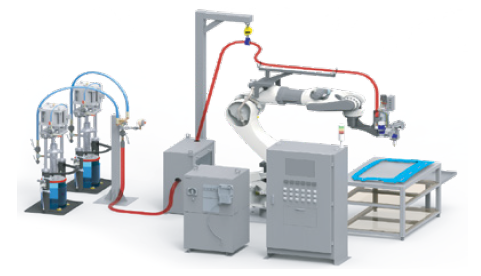

Componentes clave del sistema

| Suministro | Bombas ram Binks® dobles de 55 galones (205L) con cambio automatizado |

| Control | Dosificador eléctrico de 50 cc, montado en el sexto eje. Conjunto de controles integrados basados en PLC Manguera integrada calentada eléctricamente |

| Aplicación | Pistola de dobladillo espiral, montada en el dosificador |

| Otros | Sistema de visión en movimiento Paquete de vestimenta estándar para aplicaciones robóticas, personalizado para el diseño del cliente |

Sistema Exitoso

Le presentamos a nuestro cliente los beneficios de un proceso de dobleces en espiral sobre el proceso de dobleces estándar, incluyendo ahorros de material y un alto grado de flexibilidad en los patrones mientras se mantiene un control cercano del hilo de material.

Usando los controles mejorados de CFT ™, el nuevo sistema de sellado de dobleces emparejado con capacidad de visión integrada resolvió los problemas de calidad de nuestro cliente.

El uso de nuestro sistema de dobleces en espiral resultó en un 27% de ahorro en material sobre el proceso anterior. Una pistola de espira funciona extruyendo un pequeño flujo de sellador a través de un chorro de aire, lo que hace que la corriente se arremoline en una hélice. Como esta hélice golpea la parte, el material se deposita en una espiral repetitiva. Usando esta amplia relación de aspecto (ancho a alto), el sellado de los dobleces en espiral ahorra material mientras proporciona cobertura a un patrón de hilo sólido. Esto también condujo a una reducción del 95% en defectos de compresión donde el exceso de material alrededor de las articulaciones corría y goteaba sobre otras áreas.

Con un mejor control, el hilo de material ahora se aplica de manera consistente, incluso alrededor de esquinas, sobre superficies curvas y en zonas escalonadas. Con la aplicación constante del sellador, la planta obtuvo mejoras en la resistencia a la corrosión de las puertas, apoyando su objetivo de reducir las reclamaciones de garantía del cliente para el OEM.

Pudimos demostrar estas mejoras usando validaciones de laboratorio, demostrando el valor para nuestro cliente OEM. Nuestra robusta dosificación, plataforma de control y el sistema de visión integrado permitió mejoras significativas en la célula producción y en la reducción de índices de defectos – incrementando el índice de primera pasada, una métrica clave para la planta.

En cuanto a los problemas del OEM con las variaciones de temperatura, nuestros sistemas son lo suficientemente robustos para operar en grandes ventanas de proceso- incluida la posibilidad de rociar muchos adhesivos y selladores sin condiciones adicionales para la temperatura de las mangueras. Por último, nuestra capacidad de suministrar sistemas de visión en movimiento significa en una validación de calidad integrada al proceso. Las cámaras son montadas a cada lado del dosificador monitoreando constantemente la salida del dosificador. Las cámaras proporcionan retroalimentación al controlador – garantizando que se aplique el hilo de material en los lugares apropiados y alertando al operador del proceso de problemas de calidad.

Cada aplicación es única. Los productos clave que se muestran aquí son para una instalación específica del cliente. Tenemos muchas configuraciones disponibles, y trabajaremos contigo para determinar la mejor opción para tu aplicación.

Tu marca de confianza

Carlisle Fluid Technologies, una subsidiaria propiedad total de Carlisle Companies, Inc., está dedicada a proporcionar a los clientes líderes en la industria soluciones para el suministro, control, aplicación y curado de una amplia gama de pinturas, polvos, selladores, adhesivos, espumas y otros materiales para aplicación.

Desde equipos de acabado manuales hasta equipos altamente automatizados para instalaciones de producción en masa, la compañía resuelve los retos de los materiales de aplicación del cliente a través de la combinación de productos innovadores y décadas de experiencia técnica.

Enfocados en eficiencia, soluciones rentables globales para la transportación y otros mercados industriales, la compañía ofrece una colección extensa de marcas con productos pioneros – DeVilbiss®,Ransburg®, ms®, BGK®, Binks®, Hosco® y Ecco ™. Hoy Carlisle Fluid Technologies ofrece soluciones de proceso innovadoras bajo la marca CFT ™ plataforma para la amplia gama de demandas de aplicación de materiales de los clientes.